【案例背景】

某集团公司是一家知名的手机通讯生产企业,现有员工近800名。虽然公司的整体发展处于良好的态势,但是,其生产和管理等方面仍然沿用传统的模式,没有进行生产方式管理上的有效变革,管理技术也较为落后,从而制约了企业的进一步发展。

【现状分析】

企业虽然产值很大,但是支出也比较多,浪费同样是巨大的。某集团公司意识到了这个问题已经成为企业发展的瓶颈,通过对各种先进管理方法的综合比较,决定采用精益生产方式来降低成本,提高利润。

【精益生产的推进】

精益生产推进原则:远景规划,试点推行,分步实施,系统改造,人才培养,文化营造。精益生产既是一种以最大限度的减少企业生产所占用的资源和降低企业管理和 运营成本为主要目的的生产方式,同时它又是一种理念,一种文化,具有广泛的适用性,因此它适用于所有类型和规模的企业。但在借鉴和引用先进的技术理论过程 中也要注意它的局限性:

一是企业规模的局限,不同规模的企业,具有不同的管理模式,彼此之间不相适应。

二是市场文化背景的局限,管理理论具有较强的地域文化局限性,不同的地域具有不同的人文、企业文化,不可照搬。并且,一般的企业也难以适用处于市场竞争前沿 的企业管理模式。三是行业的局限,不同的理论源于不同的行业,有他特殊的行业背景和适用性。因此切忌不可照抄照搬,要掌握其精髓,结合自己的实际情况,走 出一条适合自己的精益之路。

因而精益生产的引入也不是照抄照搬完全的引入,必须结合公司自身行业特点、规模以及文化背景,在充分领会精益思想精髓的基础上,加以灵活运用,因为精益是一 种变革,推行中会遇到内在主观因素和外在客观困难,因此推进时应采取选择试点,逐步推进的原则。通过试点的快速见效赢得普通员工的信心与信任。某集团公司根据实际情况选择生产线较长的电子产品制造车间装配生产线作为试点推行精益生产。

电子产品制造车间装配生产线现状分析实施精益生产的步骤,首先是了解现状,因为现状是我们改善的基础。

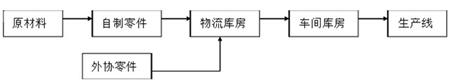

车间现有物流方式

某集团沿 袭老国有企业的传统,各部门各自为政,为了保证生产的顺利进行都设有自己的二级库房,零部件入厂由物流部门保管,检验合格后车间库房根据需求量开具申领 单,由到物流部门库房利用电瓶车运输到车间指定库房,车间二级库房根据生产线需求配货,这样做的好处是各部门不需要受制于其他部门,即使其他部门出现问题 也能够保证一定时间内生产的顺利进行。主要流程如下图:

图1 车间现有物流方式

现有物流模式存在以下问题:

○ 人员冗余,物流工具配备不合理。

○ 车间设二级库房,零部件需二次入库和出库

○ 车间内部之间,特别是工序与工序之间,基本就不存在物流的搬运工具,造成车间内部工序搬运是“拖、踢、拉”等现象和各车间生产现场“脏、乱、杂”现象。

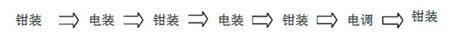

车间现有生产方式

目前车间生产方式为计件式,即每个工人负责一件产品同一工种的所有工作。因此,生产线上在制品多,生产周期比较长。由于产品制造的工艺流程复杂,需要钳工、电装两个工种的多次配合才能完成一个产品。

图2电子产品制造车间装配生产线典型工序图

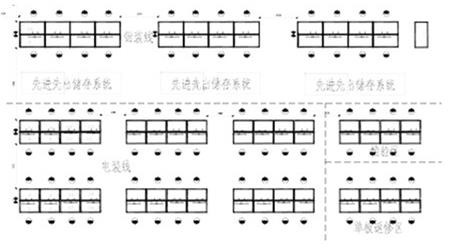

车间现有生产布局

车间在划分工作区域和进行工作区布置时,按工种进行区域分布。

某集团公司电子产品制造车间装配生产线原有布局如下:

图3电子产品制造车间装配生产线现有布局

经分析,可发现有生产线存在的问题如下:

a、制造周期长,中间在制品较多,

b、工序间作业不平衡,各工序节拍不一致,

c、存在搬运的浪费,从生产线典型工序图中可以看出产品需要在电装、钳装、电调之间往返作业多次,因此一个产品的生产过程需要多次搬运,造成了不必要的搬运浪费,降低了工作效率。

d、存在工序间等待浪费。

电子产品制造车间装配生产线精益生产布局

U型布置的加工生产线

将按工种进行区域分布改为按U型布置的加工生产线划分。U型布置方式是按照零部件加工工艺的要求,将所需要的机器设备排列成U型生产单元。

图4 U型布置的加工生产线

U型布置有以下特点:

1.设备布置紧溱,方便了工件制品之间的传递,减少了工件制品运输时间和运输成本。2.生产单元内在制品数量稳定,生产周期便于控制,能够迅速适应生产计划的调整。

精益物流配送方案

根据零部件结构的复杂多样性及现有的搬运工具存在性,物流方案不能一刀切,只能在现有的基础上加以提高和改进。根据公司实际情况,提出如下物流搬运方案。

车间与仓库的外围的搬运以电瓶车、料筐、料架为主,车间缓存库房到工位的配送以托盘、料筐为主,辅助平板推车。

取消二级库房,在电子产品制造车间建立一级缓存库房,由物流部门负责管理。外区物流配送人员根据工单将零部件配送至缓存库房,缓存区内的拆包人员将零部件进行拆包,按生产顺序需求从U型线外侧送至工位,外区配送人员完成配送后将空盛具和包装带回到指定存放点。此措施减少了发动机仓库的二次入库和出库,同时也减少了零部件在配送过程中的碰划伤几率,使得整个物流过程大大缩短,提高反应速度。

精益生产改善结果

本案例从精益生产的角度对某集团电子产品制造车间装配生产线的现状及改善进行了系统的研究和论述。精益生产改善后车间生产效率提高、场地节省、流程缩短、在线库存减少、产能提高、布局改进、现场管理系统化,并对企业今后现场改善活动的进一步开展打下了基础。