生产线平衡分析及瓶颈改善

发表时间:2017-11-22 08:24:00

现场案例

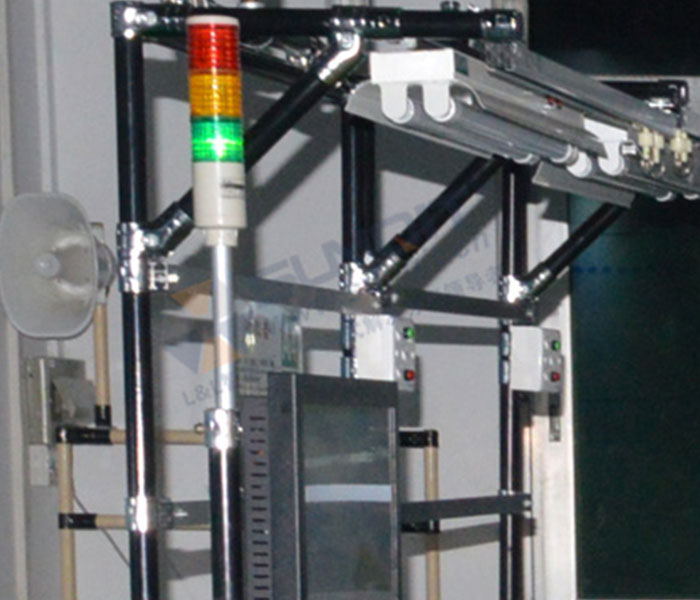

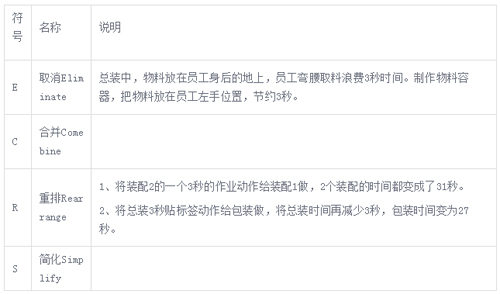

某企业某条生产线每月的工作天数为22天,正常工作时间每天为8小时,该生产线做A产品有5个工序,第1个工序(装配1)为28秒,第2个工序(装配2)为34秒,第3个工序(测试)为31秒,第4个工序(总装)为40秒,第4个工序(包装)为24秒),现在客户给了18000个/月的A产品订单,该生产线要如何完成任务?(兴千田精益改善为大家聊聊)

因为每天完不成819台的任务,该生产线的组长找人事部招了1个新员工,让这个新员工在生产线上5个工序来回帮忙,哪里做不过来就到哪里帮忙做。生产部经理不接受生产线组长这种增加人手的做法,要求进行改善,在不增加人工成本的情况下满足客户的订单需求。

运作思路及具体工作

第一步:明确改善目的和对象

是否因生产量变动(增产或减产)而进行改善;

是否为了提高生产率、减少作业人员;

改善针对某条生产线、某段工序还是整个流程。

第二步:测量对象各工序的时间

秒表法(正常的作业速度,测试20个以上工序时间,取平均值)

第三步:衡量生产线平衡情况

1、生产线平衡率水准

平衡率<85%,水准差,90%>平衡率≥85%,良好;平衡率≥90%,属于优秀

2、客户需求节拍:

生产线瓶颈工时要小于客户需求节拍

A产品平衡率

=生产线各工序时间总和/(瓶颈工时*人员数)

=(28+34+31+40+24)/(40*5)=78.5%

客户需求节拍

=有效出勤时间/[生产计划量*(1+不良率)]

=22*8*3600/18000=35.2秒

注:瓶颈工时40,客户需求节拍35.2s

第四步:明确增值和非增值时间

增值时间:物料加工、产品组装,质量控制及对产品有利包装。

非增值时间:包括取料距离大于60厘米,弯腰,走动,物料的质量造成的过程返工缺料的等待,停机,工装夹具的维修时间,物料和半成品的运输等。

(非增值时间:指工作中没有能改变产品特性,但目前又是不可获缺的工作,即工序中没有必要或是由于现有设备和工艺无法满足产品质量要求而设置的工作。)

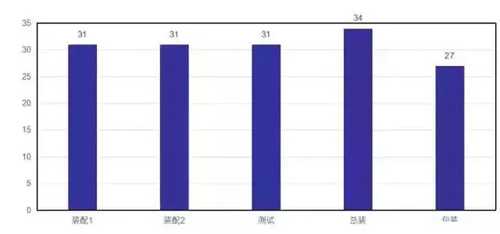

第五步:通过ECRS法则改善平衡

在确保人员和物料正常后,采用ECRS法则改善

案例中ECRS运用

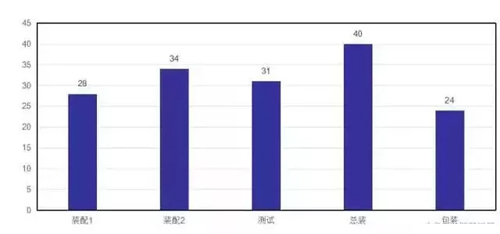

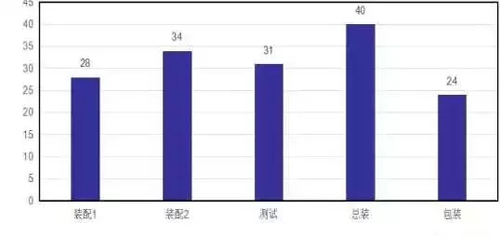

第六步:再次衡量生产线平衡情况

改善前

改善后

A产品平衡率

=生产线各工序时间总和/(瓶颈工时*人员数)

=(31+31+31+34+27)/(34*5)=90.6%

注:瓶颈工时34,客户需求节拍35.2s

第七步:制定改善方案及计划并实施

第八步:PDCA循环改善

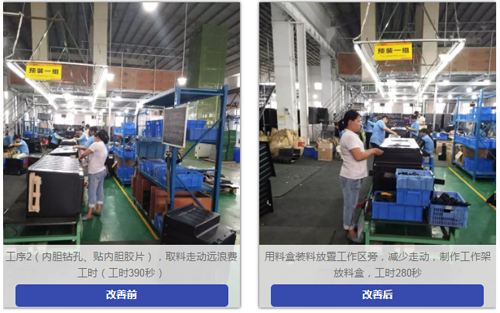

成果展示

瓶颈工位改善(消除不增值活动)

瓶颈工位改善(作业内容调整)