孔德高参观日本LCIA研修渡边工业分享

发表时间:2019-10-31 10:10:00

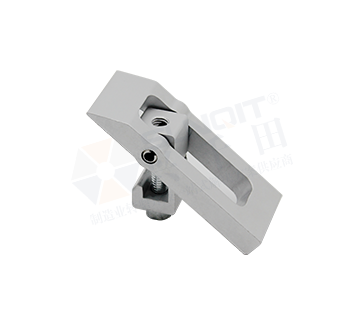

2019年10月29日,我们主要参观的工厂是渡边工业,渡边工业是1968年成立,是丰田汽车的二级供应商,占地面积是15801平方,共有2家工厂,员工119名,汽车零部件制造的专业厂家。主要产品为汽车油箱、发动机散热器等。汽车安全零件用铁管、釬焊、折弯、管口加工和组装等工序。公司于6年前接受TPS改善顾问的指导,进行各种改善活动,对于PTS导入正在起步阶段的中国企业有很强的借鉴作用。

以下内容摘于研修同行中孔德高老师在日本游学研修第三天心得的总结:

2019年10月29日早8:50准时在名古屋锦西铁酒店出发,全天的行程是上午理论培训《TPS理论基础》,下午参观丰田二级供应商渡边工业株式会社。

培训老师是在丰田工作多年的丰田贞道先生(领队介绍姓名和丰田家族没有任何关系),老先生在丰田工作了一辈子,退休后又在中国推广TPS十多年,年龄大概有70多岁,丰田先生有深厚的理论与实践基础,一上午的讲解课程深入浅出,短短三小时把TPS的主要内容讲述了一遍,里面穿插了多个自己改善的案例,印象最深的就是一个发动机金属管路机加工车间“一个流”改善案例。

课程内容分享1:丰田老师首先阐述了改善的重要性,企业为什么要改善?就是因为客户的要求不断变高/变复杂,不断要求供应商降价、短交期、多品种小批量,在这种情况下,企业不是说强大就能生存,而是能对应环境变化的企业才能长期生存。在企业存续问题上,不可或缺的就是改善,并且是持续不断的改善,因为这种小的改善是一线员工直接参与的。

课程内容分享2:丰田老师用一个酒馆啤酒库存的案例诠释均衡化生产的重要性,主要应用方法模块是“高低储”“看板”“产销平衡”“拉动生产”小伙伴们可以自己仔细观察这个图片,做的很是用心。

课程内容分享3:丰田老师还讲解了不同生产系统的品质检查方法,传统企业大量生产方式出现质量问题都是加强检查,工序之间在制品多,返修多,最重要的是出现问题以后的分析能力解决问题能力弱(有的企业管理层经常说的执行力差,我反对,执行力是个伪命题,真因是能力问题),质量不是靠检查出来的,质量也不是制造出来的,质量是设计出来的;质量是设计出来的;质量是设计出来的;感兴趣的小伙伴可以百度VDA6.3,或者FMEA(失效模式与影响分析),汽车行业普遍都在采用,未来大多数企业会采用小批量多品种的生产方式,所以“一个流”的生产方式对质量的提升有非常大的好处。

课程内容分享4:丰田老师讲解了库存是企业浪费之首,如果想彻底解决企业各种浪费,应该首先把库存降下来,因为只有库存降低了,才能暴露设备问题、品质问题、PMC 问题、员工技能问题。库存会严重制约企业资金流转率,以及投资回报率,我的精益道场课程每一轮游戏之后都会计算一个投资回报率,库存如果降低50%,企业投资回报率会提高3-5倍。

课程内容分享5:价值流,丰田老师最后分享了企业实物流和价值流的重要性,他建议应该让企业所有信息都目视化,这样能够及时发现企业问题,并及时改善。

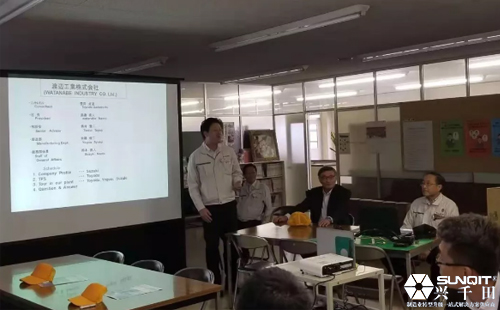

经过短暂的午休,下午13:30来到了丰田的二级供应商渡边工业株式会社。

渡边工业株式会社的董事长渡边直人先生亲自接待了我们,并介绍了企业的简介,该企业是1968年成立,目前员工有大约110人,现场员工大约80人,技术人员12人,品质7人。主要产品就是发动机各种管路的折弯、焊接、扩孔等工艺。

小伙伴们听的非常认真,都在认真的记录笔记,渡边先生再次强调了现场不让拍照。

现场参观整体感觉和昨天去的加藤制作所一样,企业不大,现场设备发现一台1985年生产的冲压设备,渡边先生介绍这是买来的二手设备,现场5S,卫生条件远远不及国内大多数民营企业,可是他们的看板管理/人机协作/一个流生产方式/动作经济性/人机工程远远高于国内企业,目测创造价值时间比应该高于80%,因为是汽车A类零部件每次加工都有检查时间。

在渡边先生的允许下,拍摄了一张变化点管理规定,旁边还有一张车间设备平面图,每天的变化点管理都目视化展示。

最后依照传统经验合影留念,一天的行程再次圆满结束,拍照前渡边和丰田先生还解答了部分学员的问题,简单总结如下:

1、渡边株式会社也存在员工流失问题,年流失率大约在40%,招工形式也是委托专门的人力资源公司负责,2、员工改善提案制度在现场有一个大目视板,任何一个员工都可以提出自己对本工位的改善建议,如果有解决措施,大概会奖励500日元左右,如果没有措施,公司会采用对内主动招标制度,鼓励大家进行改善。

3、员工入职培训理论的只有半天左右,更多的是在现场,采用TWI教学方式,考虑应该是设备比较多的缘故。

4、关于质量问题,现场加工每个小时操作者要用治具检验一次,QC不定期检查,现场观察所有的员工质量意识非常强,每次加工完零件都在目测检查。如果发现问题一定会认真分析,查找真因。

5、兴千田的杨丽董事长还问了渡边先生一个问题:“企业发展这么好,为什么不扩大产能,扩大厂房”,渡边先生回答:“日本的整体规模有限,很多企业都是把目标放到海外,他们扩张前首先考虑是人才的培训,如果人才培养不好,盲目的扩展企业也不会有太多的效益”。

最后,提问,车间大门上挂的那个装置是做什么用的?提示风一吹会动(大家可以互动挂在门口这个像气球一样的装置是起什么作用的?欢迎留言)