【第4天】回顾|2023日本研修—探索精益之根,精益智能制造标杆游学

发表时间:2023-08-15 15:13:00

探索“精益之根”

KARAKURI改善学习&加藤制作所丰田工厂。

市场变幻莫测,与其独自奋斗或闭门造车,不如大胆走出去,学习世界先进技术,借鉴名企的成功模式。日本,精益生产的发源地,日式管理风靡全球!

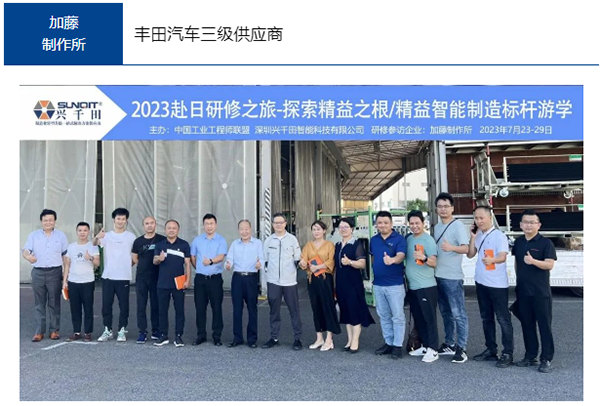

2023年7月26日,研修的第4天我们学习KARAKURI改善(听课),实地参访了加藤制作。全程安排紧凑,在深入学习、亲身体会“精益生产”精髓的同时,也全面体验了日本的风土人情。下面跟随我的脚步,一起回顾第4天的日本研修之旅吧!

清晨的第一缕阳光洒向车内,照进每一个手捧书卷、怀揣探索精益之根的学员心中。第4天的行程在每天的移动课堂—早读分享中开始!

路过服务区,大家感受一下日本洗手间文化,无处不在的管理细节,宝妈用卫生间和换尿片专用的卫生间还有残疾轮椅人专用洗手间,可以直接进入洗手间,以及女洗手间的小朋友专用卫士间,一开始还以为进错了,怎么会有男孩用的卫士间,后面一看原来是专门为小朋友准备的,还有垃圾分类处理。洗手间管理看板以及服务区特色便利店,平价又有特色!

第四天的研修之旅正式开始!通过现场参观、培训学习、文化体验等方式。全方位了解日本的人文环境,感悟原汁原味的精益管理思想,探究精益生产和深度经营的本质。

低成本自働化-机巧改善,以其投资少、设计周期短、灵活、维护成本低、全员参与自主改善等优点,被认为是企业实现转型升级的一种高性价比理性的选择。

三年不见,再听田中老师分享改善实践经验和知识,感受颇深!上午老师讲的机巧改善,主要学习了一些理论知识来减缓基层员工的工作压力,例如利用杠杆原理、弹簧装置或铰链结构来传递物件,使得员工不用搬运物件就可以传达到下一个人那里。这不仅减轻了员工的负担,还提高了公司的工作效率。

佰洁智能电器商总感悟分享:

今天去了加滕制作所,上午老师讲的机巧改善,通过一些简单的发条、齿轮及杠单原理、滑轮原理,挖掘员工智慧,实现低成本自动化!使用简单装置就能解决品质、工作性、故障等制造现场堆积如山的问题!通过上午的这学习,让我联想到我们企业其实用好这个低成本自动化,能让很多工位更便捷,工作更高效,动作更舒适!当然要做到这点,一定要学习学好日本企业营造的全员参与提案的氛围,尤其是对待提案及提案人的态度,那怕不好甚至没用,领导都会持不批评不否定的宽容态度对待,甚至交白卷都会奖励!营造出了这种氛围,能不全员参与?有这样的包容性,能交白卷?潜能发挥不出来才怪!

复盈新材于主管感悟分享:

只要提案就有奖励+喝水瓶盖打孔的例子话:“没有人喜欢自己只是螺丝钉,工作一成不变,只是听命行事,不知道为何而忙,丰田做的事很简单,就是真正给员工思考的空间,引导出他们的智慧改善是精益生产的魂,丰田“改善”之所以上升到魂,就在于此,丰田改善有重要的三句话:

1.“多提方案比提出好的方案更有价值”

2.“不允许对员工的提案,用评论家的口气提出质疑”

3.“没有代替方案就别轻言反对”丰田的创意功夫值得我们去模仿,引导员工从身边不好的感觉入手(不方便,不安全,不省力)JIT是创造了很多条件:

拉动式的生产计划,3个月的销售预测+7日计划不变(丰田生产企画室做了很精细的市场分析并转化为预测订单)整装场和一级供应商,一级供应商和二级供应商之间的物流信息互动传递及时,可视化,人人都可以做的模式(看板模式)订单顺序转换,为了减少搬运操作工序的浪费。

金佰特商用厨具王总感悟分享:

今天的学习主要学习的技巧改善--低成本自动化,感触最深的有以下三点:

1、从自身做起,打造卓越的企业文化:本次跟随夏老师、王老师的走访学习,相较于3年前的展会之行,差异最大的就是,夏老师、王老师能够非常深度的解读日本文化,从文化、国民素养的角度深度刨析日本工业的精细化。让我认识到所有的管理制度必须建立在文化认同的基础之上,做为企业负责人我们需要比员工更加严格的要求自己,通过自律、精益求精的态度打造团队文化。靠文化来影响员工,推动企业的快速发展。

2、同频是最高效运营模式:本次比较开心的是能够和我们厨舍记上游供应链的企业一起来学习,思想的同频能够减少我们上下游企业的沟通成本,提高服务效率。大家同心协力为了“精益厨房”的理念共同努力,最终能够给客户交付一个经济而实用的厨房。突破甲方、乙方的概念,顾客的满意交付就是共同的荣誉。3、培养优质的供应链:近两天参访的都是丰田汽车的配套产业,这些企业的核心负责人或创始人都曾几十年的丰田从业经验,感悟最深的是,丰田能够把这些深谙丰田文化的优秀管理人员转变成自己的下游供应链企业,并且能够通过丰田先进的文化输出让这些企业严格按照丰田TPS的管理模式生产。丰田通过强大的供应链管理理念,主导了整个丰田供应企业的发展,并能够为他们赋能,打造了世界最先进的汽车生产系统。把日本企业抱团打天下的精神发挥到极致。

参观完AVEX多度工厂,那就绝不能不去加藤制作所,两者相辅相成。在加藤里学员们亲身体会TPS的精髓,无论是软件信息化管理生产系统,同步作业生产模式和自动防错装置,安全传感装置以及电子自动检查装置,还是外来人员的培训管理,加藤都是做到极致。

去参观汽车内饰公司车间参观,到了首先看到是品管部,看到品管员带白色手套进行检验,动作娴熟有序。想想我们生产产品的时候,还是有很大差距的,产品防护措施做的不够到位。会公司会做全员宣导,爱护产品其实就是对自己的尊重。给丰田提供零配件的供应商,可以做到只做一天的安全库存。下月供应商送货只配送8小时的配件供应。丰田汽车现场只存放30分钟的配件,能做到零库存。太值得我们学习和研究了。

加藤制作所是丰田汽车公司的三级供应商,成立于1960年7月,共有4家工厂,主要加工汽车内装产品,如汽车的天顶与地毯,是丰田巡洋舰汽车内装产品的主要供应商。加藤制作所还有专门的培训道场,研修学员可在这里进行实际操作的训练,实际体验看板的使用以及作业改善等。

研修参访企业看点:KANBAN在各工序的流转规则、KANBAN使用的效果、浪费和改善基本思路的体验等。

金佰特商用厨具伍厂长感悟分享:

在日本学习这几天,丰田这两个字深深印在了脑海里。丰田是全球500强汽车公司,在全球汽车生产业中有着举足轻重的作用。也培养了很多可靠的供应商。今天去学习的也是丰田供应商其中之一,关于低成本自动化,工厂重视改善,注重内部人才培养,到每个岗位进行设备了解,进一步设备改善自动化生产。自主研发自动生产设备,提高生产效率,减少不良品。同时也到加藤制作所,田中老师也介绍企业生产流程,说到企业不是每个都完美,希望大家参观多提问题。企业奔着要产品质量,更要价格地位精神,值得得大家学习。车间配备自动化生产线,使用智能机器人制造保证质量同时替代人工,提高精准生产效益,已步入智能制造领域。

金佰特商用厨具孙总感悟分享:

1、不光节省人工,还要提高机械设备的利用率,节能也是很关键的,利用现有设备做改善,降低人工成本,在满足生产条件下,降低所有设备能耗的合理化应用,国内生产车间基本是一个开关联动一排或好几排灯,一个需要改进,要细化核算,并不是一个灯耗电不多就开着吧的思想2、库存,订单计划非常详细,包含配件供应商,生产线流水,发货等等,配件周转等待时间。

3 最令我感到钦佩的一点则是日本所有这类展览馆对于教育的重视程度,在丰田的展馆中,不仅有各类可供孩子亲自动手体验的项目,还会每天定时开展科技表演秀,通过一系列实验来为孩子们讲解纤维机械以及汽车制造所使用的原理,构造和制作方法等。

4、拉动式生产,非常合理,我们现有的生产模式是推动式生产,造成了线上流水挤压,流水不顺畅,造成货物流通不顺。

埃科菲西厨叶总感悟分享:

1、如何利用机械原理去制作在企业生产过程中的制具,让生产员工更快,更方便,更高效的工作,做到降本增效目的,这也是我同时能结合自己的生产线马上就可以进行改善的事情。

2、下午到生产工厂,首先是生产订单的分解,与自己生产系统的开发,使每个岗位指令都非常的清楚。

3、生产过程对产品的检验,标准都有严格的标准,特别是一些防呆的精益工作,也给我了我很大的启发。

4、TPS的推行,需要标准化(订单标准化,物料标准化,生产节拍标准化)丰田对1.2阶供应商都有进行辅导,流程标准化工装夹具,可以提供辅助。IE工程对企业的帮助是多么重要,也是我今天最大的感悟。

移动巴士课堂学习中,非常能吃苦的一群同学们,有方法,有逻辑,有复盘~他山之石 可以攻玉,每个人都有自己学习的总结和反思,仁者见仁 智者见智,都要不断的总结,分享,互相学习,互相借鉴~

晚上恰逢我们同学生日,我们团长提前预订好蛋糕,即使在异国,也要让同学感受到生日的氛围!大家齐声高歌,共同祝福寿星生日快乐,捧着点燃了蜡烛的生日蛋糕,脸上洋溢着幸福的微笑,感受着研修团大家庭共同欢庆生日的难忘时刻。

补充满满的能量后,回到酒店迎接第五天日本研修之旅的到来!

研修路上还有许多故事和收获,敬请期待。。。

10、11月份日本研修课程正在火热组团中,期待与您相遇再出发!

.jpg)